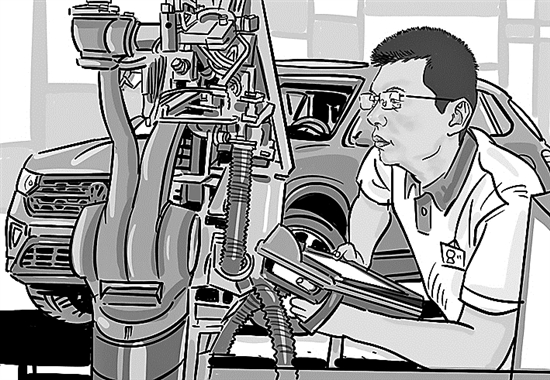

【追梦·一线职工风采录】汽车“智”匠

本报记者 柳姗姗 彭冰 本报通讯员 尉迟中诚

《工人日报》(2024年01月15日 07版)

赵春青 绘

“以前设备损坏,需要点检查找,停台后才能进行修理。现在我们开发了很多预测性维修软件,可以提前一周时间发现设备的亚健康状态……”置身一汽-大众长春生产整车制造一部焊装一车间,全国技术能手、一汽集团首席技师范英男滔滔不绝地向记者讲解“数字技术”。

入职20年来,范英男先后参与了大众、奥迪10余款车型生产线的规划、建设、投产和改造。他告诉记者,数字化、智能化技术的应用,不仅大大提高了工作效率,也让产品质量更加可靠。

“进入一汽-大众工作后,陌生的焊接设备和眼花缭乱的机器人,一度让我感到很忐忑,但也激发了我想要征服这些设备的欲望。”范英男回忆说。

利用业余时间“充电”、在技术攻关中学习、在专业培训中成长……范英男迅速掌握了很多人工智能、仿真技术等方面的专业知识,还4次参加焊装车间举办的技能大赛,“数字技能”水平不断提升。

奥迪A4L车型投产时,公司第一次应用了等离子焊接技术。

生产线调试期间,由于机器人翻转速度快,送丝故障频发,产品合格率只有约60%。公司让范英男牵头优化改进生产,那段时间,他吃住都在现场,累了就在纸壳铺的“床”上睡一会儿。就这样,他以1个月瘦了10斤的“代价”,成功解决了技术难题。

用人工智能算法对焊接过程进行分析,开发质量前置管理、设备健康管理、成本监控、能源监控四大模块;以工业大数据为基础,运用统计学、人工智能等方法自主研发设备远程监控系统……截至目前,范英男累计完成27个数字化工厂功能开发项目,攻克23个技术难点。

×

×