江淮汽车:与国际快速接轨以“先进”站稳脚跟

“我们制造出来的全铝车身能比钢车身轻三分之一。”江淮高端新能源乘用车建设项目经理张宇说。这是国内自主品牌的首条全铝车身生产线。

记者在车间中看到,生产线已高度机械化,员工在给密密麻麻的机械手做最后的调试工作,为年底的量产做准备。将从这里以整车形式亮相的,是直接对标美国特斯拉的国产高性能纯电动汽车。

江淮iEV7S

作为从商用车起家的老牌国企,江淮汽车近年来以技术革新促进转型升级,在竞争激烈的车市中抢得发展先机。

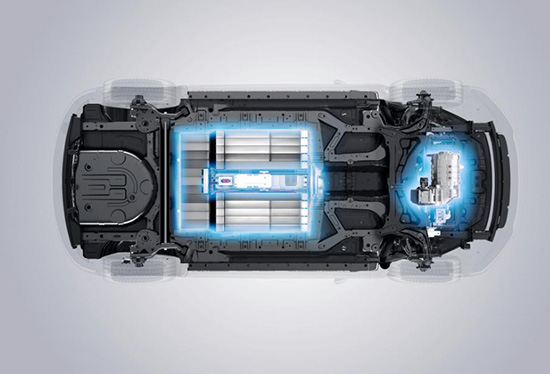

在不久前结束的中国(武汉)智能与新能源汽车论坛上,江淮汽车首次发布了自主研发的电池热管理系统,即液冷技术。

“液冷技术可以将新能源汽车电池包的温度控制在10-35摄氏度之间,在零下30摄氏度的超低温环境下,也可正常充电,已达到世界领先水平。”江淮汽车副总经理、企业技术中心负责人严刚说。

迭代研发是江淮汽车的技术导向。“在一年一迭代中,用户反馈的缺点要改,新技术要加,行业新规要考虑,但性价比高的特点必须保留,”严刚说。从一代到七代,江淮在产品升级中逐渐掌握了电动汽车的电池模组、电机、电控三大核心技术及电转向、电制动、能量回收等关键技术,与国际先进汽车公司正快速接轨。

1-9月,江淮汽车销售新能源乘用车1.8万辆,创历史新高。在新能源汽车领域的不俗表现为江淮吸引来了合作方。6月,江淮与德国大众签署了合资合同,将集双方优势开发出具有国际竞争力的新产品。

“以前的合作大都是给外方提成费、许可费,把外方的技术直接拿过来,但我们要共建一个新的研发体系,要完全具备自主的产品正向开发能力。”江淮汽车董事长安进说。

江淮汽车董事长安进

拥抱互联网是江淮汽车的又一发力点。2016年4月,江淮与蔚来汽车签署了规模约100亿元的战略合作框架协议,计划通过基于互联网与物联网的技术创新,打造高智能化、高自动化、高集成化的先进制造体系。

目前,江淮形成了以本部研发中心为主,海外研发中心、产学研合作、国内外战略合作、各事业部适应性开发为辅的研发体系,每年将销售收入的3%到5%作为研发投入。2016年,江淮研发支出总额近21.6亿元,累积专利申请量过万,位于中国汽车行业前列。

在江淮高端及纯电动轻卡建设项目的工厂中,一条冲压车间的生产线上只站着五六个工人,通过电脑操作封闭生产线中的机器。

“原来一台设备4个人负责,更别提一条线了,而且噪音还大。” 在冲焊车间已经干了19年的熊仕宝仍会不自觉地在交流时将耳朵靠近对方。

江淮轻型商用车制造公司副总经理范家辰告诉记者,作为安徽省先进制造业的示范工程,如今,项目的生产车间已高度智能化,冲压、焊装与涂装都是全机器人操作。在保证工人安全生产的同时,也能减少误差,提高作业效率。

技术革新推动了“品牌向上”。2012年至今,江淮累计销量突破300万台,超过之前48年的总和。2016年,江淮汽车营业收入524.9亿元,同比增长13.2%。

2012年至今,江淮累计销量突破300万台

“靠低端产品抢市场不可能长久,掌握先进技术,把质量做好,品牌才能强起来。”安进说。

京公网安备 11010102002957号 | 中国互联网视听节目服务自律公约

京公网安备 11010102002957号 | 中国互联网视听节目服务自律公约互联网新闻信息服务许可证 (10120170038) | 信息网络传播视听节目许可证(0111630) | 京ICP备11015995号-1 | 联系我们:zgw@workercn.cn

广播电视节目制作经营许可证(广媒)字第185号 | 违法和不良信息举报 | 网络敲诈和有偿删帖举报电话:010-84151598

Copyright 2008-2022 by www.workercn.cn. all rights reserved